O que uma máquina de estanhagem e recozimento tubular faz na produção

Um Máquina de estanhagem de recozimento tubular é uma linha contínua que amolece (recoze) tubos ou fios metálicos e depois aplica um revestimento de estanho controlado para melhorar a soldabilidade, a resistência à corrosão e o desempenho do contato elétrico. É mais comumente usado para tubos/fios de cobre e liga de cobre em HVAC, automotivo, chicotes elétricos e conjuntos de trocadores de calor, onde são necessárias ductilidade consistente e uma superfície estável e molhável.

O valor está na repetibilidade: a etapa de recozimento estabiliza as propriedades mecânicas, enquanto a etapa de estanhagem proporciona um acabamento uniforme que reduz a oxidação e melhora o rendimento da união posterior. Quando ajustada corretamente, uma linha pode manter tanto a condição mecânica quanto a qualidade do revestimento dentro de janelas estreitas de processo em produção industrial.

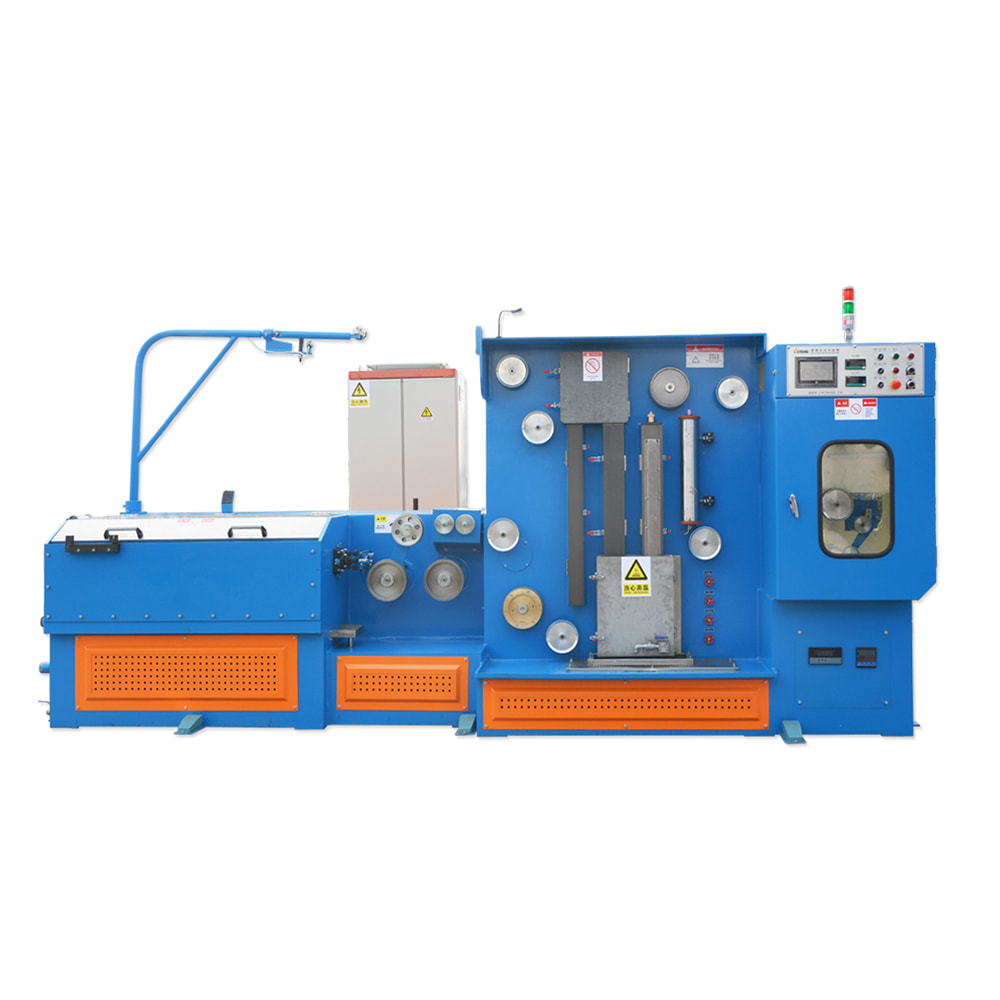

Fluxo típico de processo de linha e onde os defeitos começam

Sequência de ponta a ponta

- Pagamento e endireitamento (controle de tensão de tubo/fio)

- Pré-limpeza / desengorduramento (remoção de óleos e resíduos de desenho)

- Recozimento de forno tubular (tempo de permanência de temperatura em atmosfera controlada)

- Ativação/fluxação de superfície (promover umedecimento do estanho, suprimir óxidos)

- Estanhagem por imersão a quente (limpeza em banho de estanho/controle de matriz para definir o revestimento)

- Resfriar e enxaguar/secar (congelar o revestimento, remover resíduos)

- Inspeção em linha (teste de faísca quando aplicável, visão, amostragem de espessura)

- Rotulagem de coleta/bobinagem e rastreabilidade

Pontos de verificação de alta alavancagem

A maioria das falhas de revestimento origina-se a montante: a limpeza insuficiente ou um ambiente de forno rico em oxigênio produz películas de óxido que o fluxo não consegue superar de forma confiável. Uma regra prática é que a preparação da superfície e o controle da atmosfera geram mais da metade da estabilidade da estanhagem , enquanto a temperatura do banho e a limpeza ajustam principalmente a espessura e o acabamento.

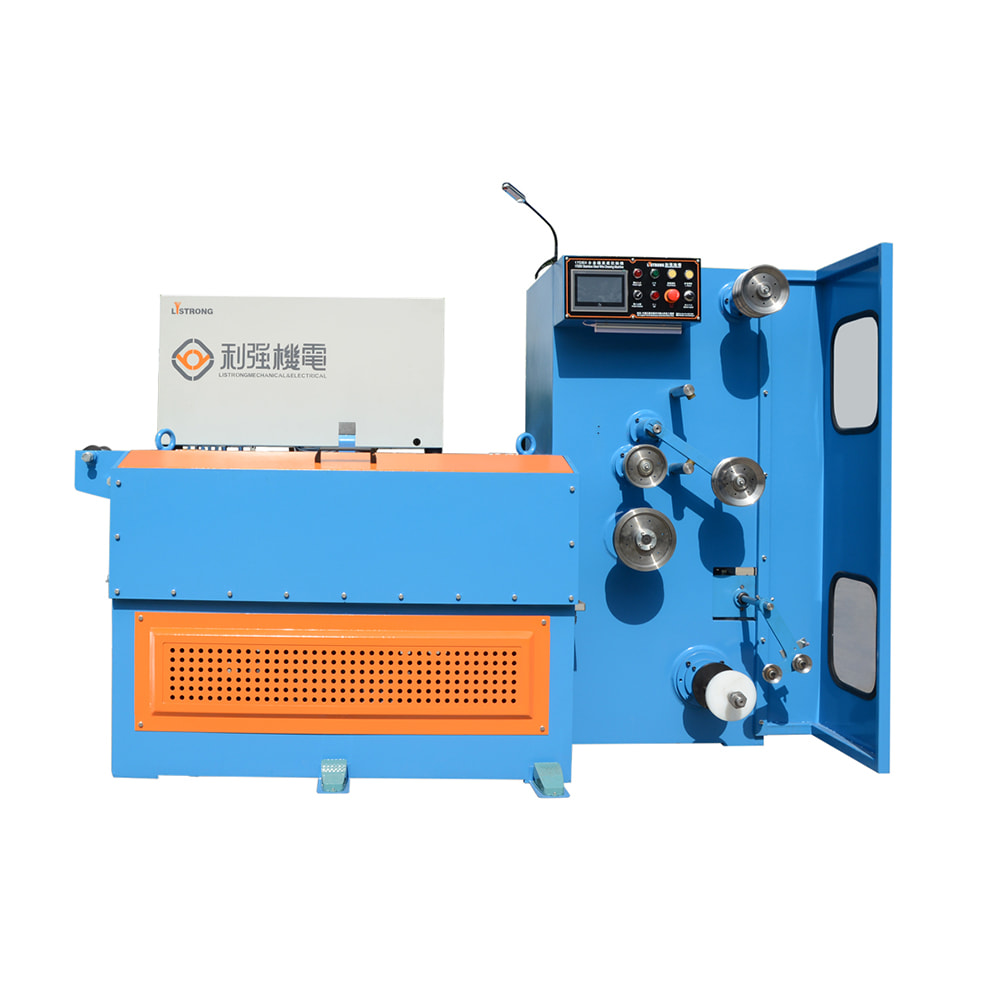

Arquitetura da máquina: módulos principais e impactos de seleção

Forno de recozimento tubular

O forno é tipicamente um projeto tubo em tubo com zonas aquecidas e uma atmosfera protetora (geralmente nitrogênio, às vezes misturas de nitrogênio/hidrogênio, dependendo da sensibilidade ao óxido). Os principais itens de seleção incluem comprimento aquecido (define a permanência), controle de zona (melhora a uniformidade) e vedação (reduz a entrada de oxigênio).

Seção de estanhagem

A estanhagem por imersão a quente utiliza um banho de estanho fundido, normalmente combinado com fundente e um método de limpeza controlado (pastilhas de limpeza, facas de ar ou matrizes de dimensionamento) para estabilizar a espessura do revestimento. O gerenciamento do banho (remoção de escória e controle de contaminação) é um determinante primário do acabamento superficial e da soldabilidade.

Controle de acionamento e tensão

O processamento tubular contínuo é sensível à tensão: a tensão excessiva pode estrangular o material recozido macio; baixa tensão pode causar vibração e imersão/limpeza irregular. Uma linha com tensão em circuito fechado e sincronização de velocidade é materialmente mais fácil de qualificar e manter sob controle.

Parâmetros de processo que realmente controlam os resultados

Umnnealing: temperature and time

Umnnealing is governed by a temperature-time relationship: higher temperature can reduce required dwell, but also increases risk of grain growth and surface oxidation if atmosphere quality is poor. For copper and many copper alloys, production lines commonly operate in the broad neighborhood of 450–650°C dependendo da liga, suavidade alvo e velocidade da linha. O ponto de ajuste correto deve ser validado usando testes de dureza e curvatura/achatamento em seu produto exato.

Umtmosphere: oxidation prevention

O controle de óxido costuma ser o limitador oculto. Mesmo uma pequena entrada de oxigênio pode mudar a umectação do estanho de estável para errática. O controle prático concentra-se na integridade da vedação, nas taxas de purga e no monitoramento do oxigênio/ponto de orvalho. Quando a soldabilidade for crítica, trate a atmosfera como uma característica chave do processo, e não como uma utilidade.

Estanhagem: temperatura do banho, tempo de imersão, limpeza

A espessura da estanhagem por imersão a quente é influenciada principalmente pela temperatura do estanho fundido (viscosidade e drenagem), velocidade da linha (tempo de imersão) e mecanismo de limpeza/dimensionamento. Muitas aplicações baseadas na soldabilidade têm como alvo uma faixa de espessura de estanho, como 2–10 μm , mas a especificação apropriada depende do ambiente de corrosão, do método de união e das restrições de custo.

Exemplo resolvido: tempo de permanência

Se o comprimento efetivo aquecido for 12 metros e a linha corre em 24m/min , o tempo de permanência do forno é 30 segundos . Se os resultados de dureza indicarem subrecozimento, você poderá aumentar o tempo de permanência reduzindo a velocidade ou adicionando comprimento aquecido; o aumento da temperatura por si só pode aumentar o risco e a variabilidade de óxido.

Janela inicial prática para uma máquina de estanhagem por recozimento tubular (validar para sua liga e especificação) | Item de controle | Faixa inicial típica | O que isso afeta |

| Umnneal temperature | 450–650°C (ligas de Cu/Cu) | Dureza, ductilidade, estrutura de grãos |

| Tempo de permanência do forno | 15–90 s (dependente da linha) | Umnneal completeness and uniformity |

| Umtmosphere quality | Baixo O₂ / baixa umidade (monitorar continuamente) | Óxidos, estabilidade de molhamento do estanho, descoloração |

| Temperatura do banho de estanho | ~240–320°C (específico do processo) | Drenagem do revestimento, acabamento superficial, taxa de escória |

| Alvo de espessura de revestimento | 2–10 μm (faixa de soldabilidade comum) | Soldabilidade, resistência à corrosão, custo |

Métricas de qualidade e como medi-las de maneira confiável

Umnneal verification

- Teste de dureza (tendência por bobina/lote; confirme em relação às suas especificações mecânicas)

- Testes de achatamento/curvatura (feedback rápido sobre ductilidade e endurecimento)

- Verificações dimensionais (alterações de OD/ID podem indicar problemas de tensão ou superaquecimento)

Verificação de estanhagem

- Espessura do revestimento (microscopia de seção transversal ou XRF/EDX calibrado quando aplicável)

- Umdhesion (wrap/bend test to reveal flaking or brittle intermetallic behavior)

- Soldabilidade (balanço de umedecimento ou testes práticos de imersão de solda alinhados ao seu processo de união)

- Acabamento superficial (padrões visuais para opacidade, estrias, poços e coleta de escória)

Para linhas de alto volume, uma abordagem robusta é controlar com sinais em linha (velocidade, temperaturas de zona, leituras atmosféricas, temperatura do banho) e verificar com testes de rotina do produto. O objetivo operacional é capacidade de processo (variação estável) em vez de aprovação/reprovação no combate a incêndios.

Defeitos Comuns, Causas Raiz e Ações Corretivas

Sintomas que você pode fazer triagem rapidamente

- Umedecimento deficiente/manchas nuas: limpeza inadequada, formação de óxido, fraca atividade de fluxo, baixa temperatura do banho

- Superfície áspera/recolha de escória: contaminação do banho, remoção insuficiente de escórias, agitação excessiva

- Espessura/gotas excessivas: limpeza desajustada, banho muito frio, velocidade muito baixa para a geometria

- Descoloração após recozimento: entrada de oxigênio, vedações ruins, taxa de purga inadequada

- Dureza suave, mas inconsistente: temperaturas de zona irregulares, velocidade/tensão instável, variação química entre bobinas

Lógica de ação corretiva

Corrija os problemas na ordem de alavancagem: limpeza e atmosfera primeiro, depois recozimento da uniformidade temperatura-tempo e, em seguida, fluxo/banho/limpeza. Se você alterar múltiplas variáveis simultaneamente, poderá restaurar o rendimento temporariamente, mas perderá uma receita estável. Uma abordagem disciplinada é alterar um parâmetro, documentar o resultado e fixar o novo padrão se a capacidade melhorar.

Manutenção e consumíveis que protegem o tempo de atividade

Áreas de foco de manutenção preventiva

- Vedações do forno e cortinas de entrada/saída (pequenos vazamentos podem causar grande variabilidade de molhamento)

- Calibração de termopares e verificações de controle de zona (evita desvios e pontos quentes)

- Gerenciamento de escória do banho de estanho e rotina de filtração/desnatação (acabamento e redução de defeitos)

- Cronograma de substituição de raspadores/matrizes (estabilidade de espessura e aparência da superfície)

- Rolos de acionamento e sensores de tensão (evitam deslizamentos e danos à geometria)

Um practical standard is to treat dross and wiping wear as routine consumables and to track them with lot-based documentation. Consistent maintenance often yields a measurable reduction in rework, because os defeitos de estanhagem são frequentemente motivados pela manutenção e não pela receita .

Como dimensionar uma máquina de estanhagem de recozimento tubular para sua produtividade

Drivers de capacidade

- Velocidade alvo da linha com base no tempo de recozimento (o comprimento aquecido é a restrição rígida)

- Faixa de tamanho de tubo/fio (a faixa OD/ID ou AWG afeta o aquecimento e a limpeza)

- Alvo de espessura de revestimento (revestimentos mais espessos podem reduzir a velocidade estável máxima)

- Frequência de troca (conjuntos de ferramentas para guias/limpadores/matrizes; impacta OEE)

Método prático de dimensionamento

Comece com o tempo de recozimento validado (a partir dos requisitos de dureza/dobragem) e, em seguida, calcule a velocidade máxima a partir do comprimento aquecido. Em seguida, valide a estabilidade da estanhagem nessa velocidade, ajustando as condições de limpeza e banho. Por fim, incorpore um tempo de atividade realista: se as trocas e a manutenção reduzirem o OEE para 70-85%, dimensione a capacidade de acordo, em vez de depender da velocidade nominal.

Lista de verificação de comissionamento para alcançar uma produção estável mais rapidamente

- Definir critérios de aceitação: janela de dureza, faixa de espessura do estanho, adesão, soldabilidade, padrões visuais e necessidades de rastreabilidade.

- Qualifique a limpeza: verifique se os óleos/resíduos são removidos de forma consistente antes do recozimento.

- Estabilizar a atmosfera: validar selos e monitoramentos; documentar leituras operacionais normais e limites de alarme.

- Mapeie a uniformidade do forno: confirme que os pontos de ajuste da zona produzem produtos consistentes ao longo da seção transversal e ao longo do tempo.

- Ajustar o estanhamento: definir a temperatura do banho e limpar para controle de espessura; estabelecer a cadência de remoção de escórias.

- Bloqueie a receita: congele parâmetros, crie um processo de controle de alterações e treine operadores na triagem de defeitos.

Um commissioning program that emphasizes measurement and control limits will typically reach stable output faster than one focused only on visual appearance. The operational objective should be metalurgia repetível e comportamento de revestimento repetível sob variação normal no material recebido.

Considerações ambientais e de segurança específicas desta linha

Um tubular annealing tinning line combines high-temperature zones, molten metal, and chemical fluxes. Engineering controls and procedures should address thermal burn risks, fume extraction, chemical handling, and lockout/tagout for drives and heaters.

- Manuseio de estanho fundido: proteção contra respingos, acesso protegido e controle estável do nível do banho

- Produtos químicos de fluxo: armazenamento baseado em SDS, disciplina de dosagem e gerenciamento de enxágue

- Umtmosphere gases: leak detection and ventilation; if hydrogen is used, implement appropriate hazardous-area and interlock design

- Fluxos de resíduos: controles de efluentes de escória e enxágue alinhados aos requisitos regulatórios locais

Do ponto de vista gerencial, a abordagem mais segura e econômica é projetar o processo de modo que a operação normal não depende da intervenção do operador perto de zonas quentes , e os desvios acionam paradas controladas em vez de correção manual na máquina.

Contate-nos